#Reifenwissen

Wie Reifen getestet werden

Unser Reifentestverfahren

Prüfung neuer Reifenmodelle vor der Markteinführung

In der schnelllebigen Welt der automobilen Innovationen spielen Reifentests eine wichtige Rolle, um die Sicherheit und Leistungsfähigkeit jedes neuen Modells zu gewährleisten. Auf unserem Contidrom-Testgelände in Wietze, Deutschland, durchlaufen neue Reifenmodelle ein strenges Testverfahren, bevor sie in Serie gehen. Dabei wird jeder Reifen mehr als 25.000 Kilometer unter verschiedenen Strassenbedingungen getestet, um sicherzustellen, dass er die hohen Qualitäts- und Haltbarkeitsstandards von Continental erfüllt. Das Verfahren umfasst die Bewertung von mehr als 800 Teilnehmern, darunter Branchenexperten und wichtige Interessengruppen, wobei 8 von 10 Teilnehmern den Continental-Reifen durchweg gute Noten geben. Dieses wertvolle Feedback ermöglicht letzte Anpassungen, bevor die Reifen auf den Markt kommen.

Prototyping und frühe Tests

Jedes Reifenmodell beginnt als sorgfältig hergestellter Prototyp, oft mit handgeschnitzten Laufflächenprofilen. Diese ersten Entwürfe durchlaufen zahlreiche Test- und Optimierungszyklen, um ihre Stärken und Schwächen zu ermitteln. Anhand der Daten aus diesen Tests verfeinern die Ingenieure die Designs, bevor sie in die Serienproduktion gehen. Dieser arbeitsintensive Prozess stellt sicher, dass nur die besten Laufflächendesigns in die Produktion gelangen. Die erstklassige Qualität, für wir bekannt sind, bleibt so erhalten.

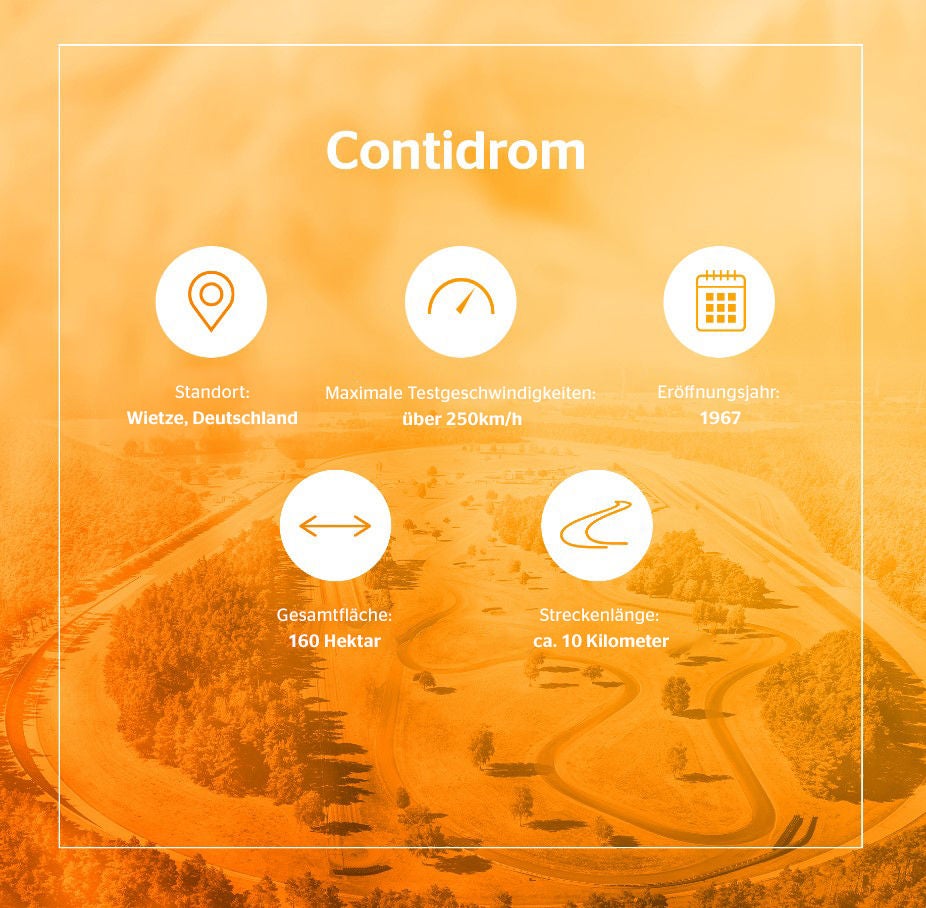

Das Contidrom: ein Erbe aus Innovation und fortschrittlichem Testen

Seit 1967 steht das Contidrom an der Spitze unserer Reifentests. Seine Entwicklung zu einer der fortschrittlichsten Testeinrichtungen der Welt spiegelt die jahrzehntelange Erfahrung und das Engagement für Innovation wider. Das Contidrom verfügt über eine Vielzahl von Testoberflächen, die reale Strassenbedingungen nachbilden - nass, trocken, eisig und uneben - und es den Ingenieuren ermöglichen, Grip, Bremsverhalten und Gesamtleistung in unterschiedlichen Umgebungen zu bewerten. Dieser umfassende Ansatz stellt sicher, dass Continental-Reifen vielseitig und zuverlässig unter verschiedenen Fahrbedingungen sind.

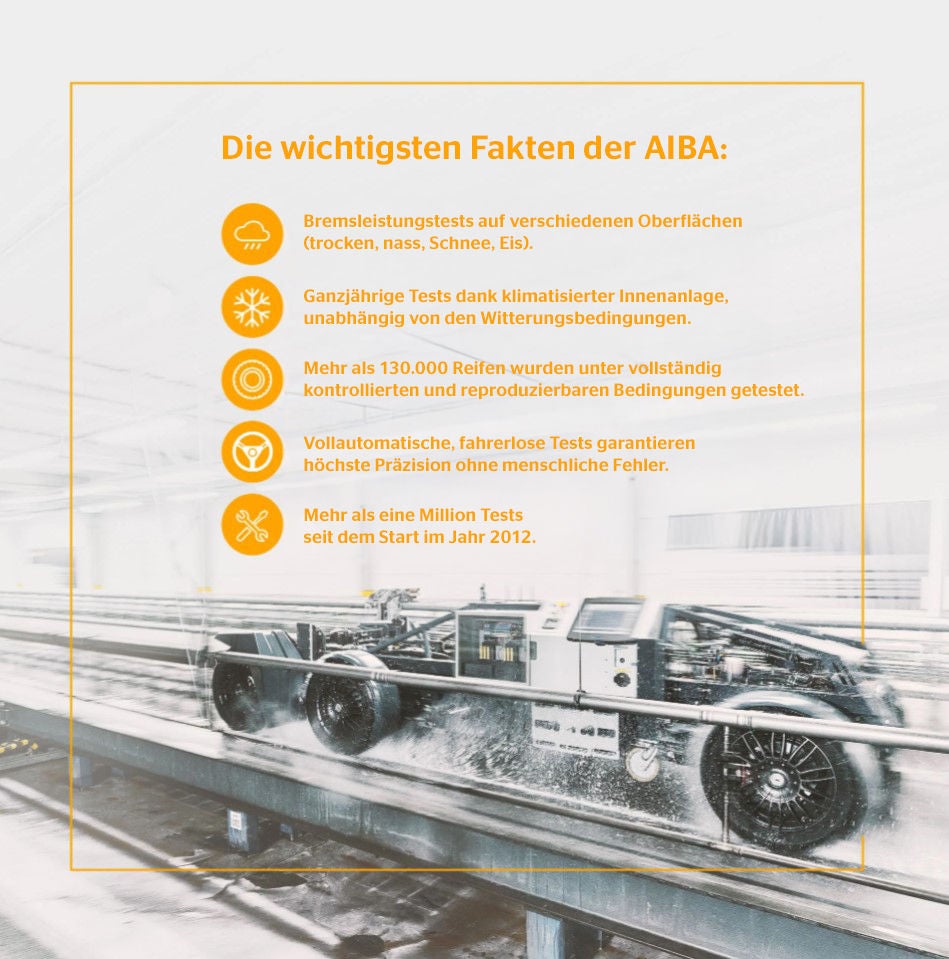

AIBA: Wegweisende Reifenprüftechnik

Eine der wichtigsten Innovationen auf dem Contidrom ist der Automated Indoor Braking Analyzer (AIBA), welcher die Art und Weise, wie wir unsere Reifen testen, revolutioniert hat. Die hochmoderne Anlage, die 2012 in Betrieb genommen wurde, ermöglicht es, die Bremsleistung von Reifen in vollautomatischen, fahrerlosen Fahrzeugen auf einer Vielzahl von Fahrbahnbelägen zu testen - unabhängig von den Witterungsbedingungen. Die AIBA bietet eine bisher unerreichte Präzision, indem sie menschliche Ungenauigkeiten eliminiert und es ermöglicht, das ganze Jahr über mit absoluter Konstanz zu testen. Dieses innovative System gewährleistet nicht nur hochpräzise Prüfergebnisse, sondern verkürzt auch den Prüfzyklus, was es zu einem der bedeutendsten Fortschritte in der Reifenprüftechnik macht.

Innovative Prüfmethoden und autonome Technologie

Die Integration von autonomen Fahrzeugen und fortschrittlichen Simulationstechnologien ist unser Schlüssel zum Testen. Auf dem Contidrom führen fahrerlose Fahrzeuge präzise und reproduzierbare Tests durch, die menschliche Fehler reduzieren und die Effizienz steigern. Ergänzt werden die Tests durch digitale Simulationen mit Tools wie dem Driver-in-the-Loop (DIL)-Simulator, der es den Ingenieuren ermöglicht, die Reifenleistung virtuell zu bewerten und den Prozess weiter zu rationalisieren. Diese Technologien beschleunigen nicht nur die Tests, sondern reduzieren auch die Kosten und die Umweltbelastung, indem sie die Anzahl der benötigten Testreifen minimieren.

Wegweisend für die Zukunft der Reifentests

Eine der neuesten Ergänzungen des Contidroms ist der Delta S3 Simulator, ein hochmodernes Tool, welches eine Vielzahl von Fahrbedingungen in einer kontrollierten virtuellen Umgebung simulieren kann. Der Delta S3 verbessert die unsere Fähigkeit, hochpräzise Tests durchzuführen, und liefert Echtzeitdaten zur Unterstützung schnellerer Entwicklungszyklen. Die Kombination von physischen und virtuellen Tests ermöglicht es uns, die Grenzen der Reifentechnologie immer weiter zu verschieben und gleichzeitig Nachhaltigkeitsziele zu erreichen.

Jeder Testzyklus, der im Fahrsimulator statt auf der Strasse absolviert wird, bedeutet weniger Testreifen, die produziert werden müssen. Mit dem neuen Fahrsimulator können wir Entwicklungszeiten verkürzen und den Ressourceneinsatz in Produktion und Logistik optimieren. Das Projekt ist zudem ein integraler Bestandteil unserer umfangreichen Bemühungen zur Verbesserung der Nachhaltigkeit.

Ein Blick in die Zukunft

Unser Reifentestprozess, verankert auf dem Contidrom, verbindet Tradition und Innovation. Von handgefertigten Prototypen bis hin zu modernsten digitalen Simulationen - jeder Schritt stellt sicher, dass neue Reifenmodelle höchste Ansprüche an Leistung, Sicherheit und Nachhaltigkeit erfüllen. Durch die Kombination von Spitzentechnologie und jahrzehntelanger Erfahrung bleiben wir führend in der Reifenprüfung und -entwicklung

Ähnliche Artikel

-

2022/07/18ReifenprofilReifenprofilmuster erfüllen spezifische Fahranforderungen wie Bremsen bei Nässe oder Fahrverhalten auf trockener Fahrbahn.Weiterlesen

2022/07/18ReifenprofilReifenprofilmuster erfüllen spezifische Fahranforderungen wie Bremsen bei Nässe oder Fahrverhalten auf trockener Fahrbahn.Weiterlesen -

2022/11/15Winterreifen testenEver wondered how we test winter tires? Learn more about every step of the tire testing process.Weiterlesen

2022/11/15Winterreifen testenEver wondered how we test winter tires? Learn more about every step of the tire testing process.Weiterlesen -

2022/11/15ReifenkomponentenContinental hat maßgeblich zur Entwicklung des modernen Stahlgürtel-Radialreifens beigetragen. Erfahren Sie mehr über die Komponenten eines Reifens.Weiterlesen

2022/11/15ReifenkomponentenContinental hat maßgeblich zur Entwicklung des modernen Stahlgürtel-Radialreifens beigetragen. Erfahren Sie mehr über die Komponenten eines Reifens.Weiterlesen