#Mobilité du futur

Les matériaux durables dans les voitures du futur

Les constructeurs automobiles, moteurs de l'innovation de demain

Consciente de l'impact environnemental des matériaux utilisés dans les véhicules, l'industrie automobile est en avant-garde de l'innovation dans le domaine des matériaux afin de proposer des solutions de rechange durables et à faible impact, qui aident l'environnement sans pour autant compromettre la qualité.

Des tomates aux ananas, du pissenlit à l'agave, les constructeurs automobiles, des marques à petit budget aux marques de luxe, proposent des alternatives de matériaux incroyables et de nouvelles technologies de pneus pour rendre les futures voitures durables de l'intérieur. Voici les principales innovations technologiques automobiles qui ont lieu actuellement et qui constitueront votre siège ou votre pneu dans les années à venir.

Les matériaux durables dans l'habitacle des voitures

Ces dernières années, la tendance est à l'utilisation de matériaux plus durables et plus naturels. L'industrie automobile mène la charge en matière d'innovation avec de nouveaux matériaux qui peuvent remplacer les matériaux nocifs et qui profitent également à l'agriculture et à d'autres industries. Le cuir synthétique SofTex, par exemple, qui pèse beaucoup moins lourd que le cuir véritable, produit moins d'émissions de carbone et moins de composés organiques volatils.

Continental teste l'utilisation d'un matériau de surface intelligent translucide, acella hylite, qui adapte l'éclairage aux rythmes circadiens, aux conditions météorologiques et aux niveaux de lumière ambiante pour améliorer la sécurité et le confort. D'autres matériaux innovants sont à l'étude pour l'intérieur des voitures, comme la peau de tomate pour les tuyaux et les douilles de suspension, les coquilles de homard en raison de leurs bonnes propriétés antimicrobiennes et la paille de café, qui est utilisée dans les phares.

Les constructeurs automobiles pionniers utilisent déjà un certain nombre de fibres naturelles dans la production automobile actuelle. Ces matériaux durables sont utilisés pour renforcer les plastiques, produire de la mousse et remplacer des matériaux nocifs tels que la fibre de verre ou les matériaux à base de pétrole ; on peut citer comme exemples la mousse de soja, la paille de blé, la fibre de kénaf, la fibre de coco et les coques de riz. La possibilité d'utiliser les restes de fibres d'agave provenant de la production de tequila pour produire des pièces bioplastiques plus durables telles que des faisceaux de câbles, des unités de chauffage, de ventilation et de climatisation et des bacs de stockage est également à l'étude. Jose Cuervo utilise tous les composants des 200-300 tonnes d'agave que le distributeur de tequila récolte quotidiennement. Des recherches sont également menées sur la viabilité de l'utilisation du bambou et des algues à croissance rapide pour des applications intérieures. Le bambou arrive à maturité en 2 à 5 ans environ, il est compostable et a la résistance à la traction de l'acier.

Un autre concept révolutionnaire, émanant de l'experte en maroquinerie Carmen Hijosa, consiste à fabriquer de la fausse suède à partir de fibres extraites de feuilles d'ananas. Piñatex™ utilise les 25 millions de tonnes de feuilles d'ananas récoltées chaque année et représente un quart du poids du vrai cuir à deux tiers du prix. Les feuilles seraient autrement brûlées ou laissées à pourrir et leur production en un textile non tissé peut fournir un revenu aux agriculteurs et devenir une nouvelle industrie dynamique pour les pays producteurs d'ananas. Le piñatex est actuellement utilisé pour fabriquer des chaussures, des sacs et des vêtements, mais il a également été utilisé pour fabriquer des tapis de sol dans les voitures et les fabricants cherchent à utiliser cette alternative au cuir pour d'autres garnitures automobiles, notamment pour les sièges.

Faits sur la durabilité

Le SofTex est synonyme à moins d'émissions de CO2 comparé au cuir

Et ce, de 85%

Le Pinatex, comparé au cuir, est moins volumineux

Et ce, de 75%

Les fibres de cellulose sont plus résistantes comparée à l'acier

Et ce, de 500%

Des matériaux durables à l'extérieur d'une voiture

Les exigences strictes en matière de sécurité pour l'extérieur d'une voiture rendent l'utilisation de la technologie des matériaux innovants beaucoup plus difficile. Néanmoins, les constructeurs automobiles testent la viabilité de l'acier, de l'aluminium, de la fibre de carbone, des alliages et des matériaux hybrides. Le ministère japonais de l'environnement a fabriqué une voiture entièrement en bois : la Nano Cellulose Vehicle. La fibre de cellulose est un matériau d'origine végétale qui comprend des déchets agricoles et pèse un cinquième du poids de l'acier, mais est cinq fois plus solide. L'utiliser pour construire la carrosserie du véhicule et une partie de la baignoire peut contribuer à réduire le poids du véhicule de moitié par rapport à une automobile traditionnelle. L'institut Fraunhofer étudie également la viabilité de l'utilisation de plastiques renforcés de fibres naturelles pour créer une carrosserie de véhicule léger. Ils ont créé la troisième génération de leur voiture Bio-Concept, qui utilise des matériaux composites organiques dans les portes. Par rapport à l'acier, cela permet une réduction de poids de 60 %.

Des matériaux durables dans les pneus de voiture

L'utilisation du caoutchouc dans la technologie des pneus est également une considération majeure pour les futurs projets de durabilité dans l'industrie automobile. Le marché mondial du pneu croît d'environ trois pour cent chaque année, et l'offre de caoutchouc peine à satisfaire la demande car la source de caoutchouc naturel, l'arbre à caoutchouc, ne peut être cultivé que sur une fraction de la surface terrestre mondiale. Continental, en collaboration avec l'Institut Fraunhofer et le sélectionneur de plantes ESKUSA, a déjà produit ses premiers pneus de camion en utilisant uniquement des sources de caoutchouc naturel provenant de pissenlits.

Le matériau, le Taraxagum, est récolté à partir de plants de pissenlits russes, qui ne prennent qu'un an à pousser. Le Conti EcoPlus HD3 qui en résulte présente un niveau de performance et une bande de roulement comparable à ceux de nos pneus premium traditionnels et sera produit en série dans les prochaines années.

En savoir plus sur le Taraxagum, la gomme du pneu du futur

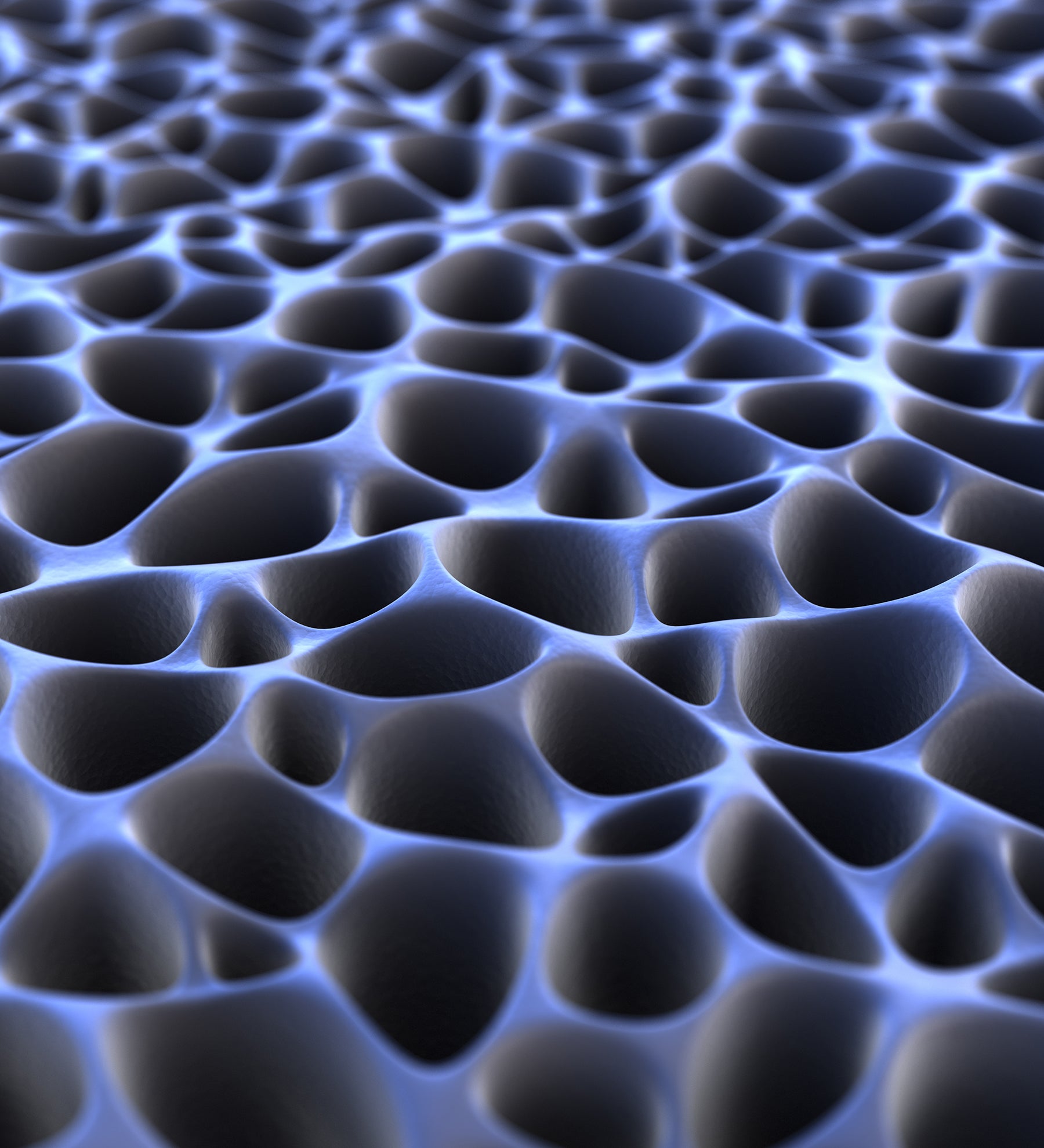

Des matériaux intelligents dans les voitures

Les matériaux intelligents et adaptatifs sont également en augmentation dans la production automobile. Des cristaux piézoélectriques, qui captent l'énergie des objets en mouvement et la convertissent en énergie électrique, aux matériaux à mémoire de forme et aux plastiques électroactifs, nous pouvons nous attendre à de nombreuses applications intelligentes dans les années à venir. Des cristaux piézoélectriques ont déjà été intégrés dans le tarmac de routes très fréquentées pour capturer l'énergie des vibrations des véhicules. On dit que sur un tronçon d'autoroute de 10 miles, les cristaux pourraient générer suffisamment d'électricité pour alimenter une ville de 100 000 habitants. Mais imaginez que de tels éléments puissent être incorporés dans la voiture réelle pour aider à alimenter les véhicules électriques.