# タイヤの基礎知識

タイヤの製造方法

タイヤができるまで

タイヤには多くの原材料が使用されていますが、原料の配合はタイヤの種類や性能によって異なります。タイヤは、いくつもの製造工程を経て製造されます。ここでは、コンチネンタルのタイヤが、タイヤの製造に欠かせない5つの工程を経て、どのように製造されていくのかを追っていきましょう。

- 原材料の準備とコンパウンドの生成

- パーツの作成

- 成型

- 加硫処理

- 品質検査

第1段階:原料の調達とコンパウンドの生成

タイヤ製造には、実に多くの原材料が使われていますが、主材料には以下のものがあります。

スチール:強度及び弾性率が高く、引張だけでなく圧縮に対しても剛性及び強度を有しているスチールは、タイヤコードで一番多く使われる材料です。カーカスやプライに使用されます。

合成ゴム:合成ゴムは、石油・ナフサから作られる化学工業品です。原料および製造法の多様性のために、耐摩耗性、耐老化性、グリップ力の向上など求める特徴を持たせることが可能です。

天然ゴム:天然ゴムはタイヤを構成する重要な原料です。大農園で栽培されたゴム樹から採取されたラテックスから作られます。

天然ゴムや合成ゴムを他の材料と混ぜ合わせてコンパウンドをつくります。最新の乗用車用タイヤには、最多で12種類のゴムコンパウンドが使用されています。

有機繊維: タイヤが充分な耐久性と性能を発揮するためにレーヨン、ナイロン、ポリエステル、アラミド繊維など、様々な有機繊維が使われています。

第2段階:パーツの作成

スチールコード:前処理済みのスチールコードの両面をタイヤの用途や性能に合わせて1層または複数層のゴムで覆います。こうして、ゴム付きコードのシートができあがります。これをタイヤのサイズに合った長さに所定の角度で裁断し、次の加工工程へ送ります。

トレッド:天然ゴムや合成ゴム、配合剤などの材料をトレッドミキサーで練り上げます。次にそれをスクリュー式の押出機で成形すると、トレッドができあがります。その後、1mあたりの重量をチェックし、冷却します。それから必要なサイズに裁断し、再度重量を計測します。

テキスタイルコード:多数の織物糸が大型のローラー装置でカレンダー工程(コーディング作業)に送り込まれ、薄いゴムの層に埋め込まれていきます。できあがったシートは進行方向に対して直角に必要な幅で裁断され、巻き取られて次の工程へと向かいます。

ビード:ビードの芯は、多数のリング状のスチールワイヤーで構成されています。そのひとつひとつにラバーコーティングを施します。

サイドウォール:タイヤサイズに合わせてカットした材料を押出機で成形します。

インナーライナー:気密性の高いインナーライナーを薄く広く形成します。

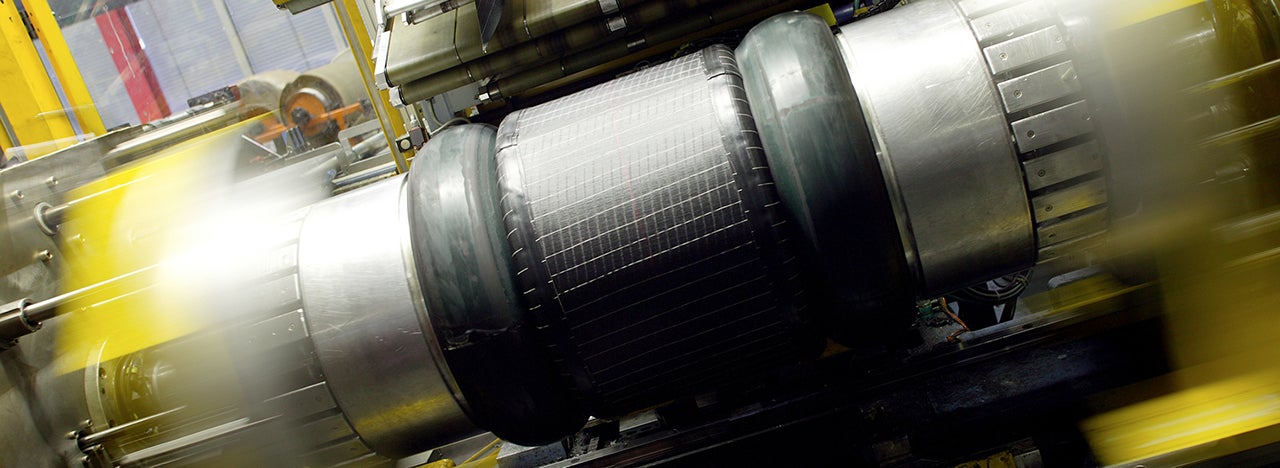

第3段階:成型

いよいよ、ここからタイヤのパーツを組み立てます。第2段階で作成された、タイヤの骨格となるカーカス、トレッド、ビード、ベルトなどの各パーツをタイヤ成型機の上で貼り合わせて、タイヤの原形「グリーンタイヤ(生タイヤ)」を作ります。グリーンタイヤに特殊な液体を吹き付け、加硫の準備が整います。

第4段階:加硫

グリーンタイヤを金型に入れ、一定の圧力と温度で一定時間加硫(加圧)すると、ゴムに柔軟性と弾力性が生まれます。タイヤの最終的な形状やトレッドパターンは、この時に金型によって作られ、サイドウォールのマークも刻まれます。

第5段階:品質検査

原材料の検査から完成したタイヤの出荷まで、製造の各工程で継続的に品質検査が行われます。

コンチネンタルタイヤは、各工程で徹底的に品質がチェックされます。そして完成品は、以下の最終検査をうけます。

- 目視による検査

- X線による検査

- ユニフォーミティ測定

厳しいチェックと検査に合格したタイヤは物流倉庫に送られて、その倉庫から出荷されます。

関連コンテンツ

-

2022/09/12サイドウォールの表記タイヤのサイドウォールには、多くの情報が詰まっています。タイヤ名はもちろん、タイヤサイズ、製造年週、その他にも多くの情報が記載されています。その見方とは?続きを読む

2022/09/12サイドウォールの表記タイヤのサイドウォールには、多くの情報が詰まっています。タイヤ名はもちろん、タイヤサイズ、製造年週、その他にも多くの情報が記載されています。その見方とは?続きを読む -

2024/01/16タイヤのトレッドパターンタイヤのトレッドパターンは、単なるデザインではありません。ウェットブレーキ、ドライハンドリング、耐ハイドロプレーニング性能など特定のドライビングニーズに対応するトレッドパターンをタイヤメーカーは開発します。続きを読む

2024/01/16タイヤのトレッドパターンタイヤのトレッドパターンは、単なるデザインではありません。ウェットブレーキ、ドライハンドリング、耐ハイドロプレーニング性能など特定のドライビングニーズに対応するトレッドパターンをタイヤメーカーは開発します。続きを読む -

2022/08/10タイヤサイズの見方タイヤサイズの確認方法、数字やアルファベットの意味、製造年週の見方など説明します。続きを読む

2022/08/10タイヤサイズの見方タイヤサイズの確認方法、数字やアルファベットの意味、製造年週の見方など説明します。続きを読む