# Dekkfakta

Dekkproduksjon

Hvordan lager man et dekk

Et dekk er en kompleks kombinasjon av komponenter laget av mange forskjellige ingredienser. Men hva skjer på turen fra gummitreet til veien? La oss følge et Continental-dekk gjennom alle de fem viktigste trinnene i dekkproduksjonen.

- Innkjøp av materialer og produksjon av ingredienser

- Produksjon av komponenter

- Bygge dekket

- Vulkanisering

- Kvalitetskontroll

Trinn 1: Ingredienser av beste kvalitet for å lage essensielle forbindelser

Ulike bransjer forsyner dekkindustrien med råvarene som brukes for å lage de nødvendige forbindelsene.

Stål: Stålindustrien leverer stål. Dette fungerer som utgangsmateriale for produksjon av stålbelter (steel cord) og ståltråd (steel wire).

Kjemikalier: Kjemisk industri er en viktig leverandør av ingredienser til dekkproduksjonen. Spesielt syntetisk gummi og materialer som brukes til å redusere slitasje, øke grepet og forlenge dekkets levetid.

Naturlig gummi: Gummi utvinnes fra spesielle trær dyrket på store plantasjer. Melkevæsken (latex) som strømmer ut koagulerer når det tilsettes syre. Deretter rengjøres den med vann og presses til faste baller for lettere transport og lagring.

Baller av naturlig og syntetisk gummi er snittet, kuttet i porsjoner, veid og blandet med andre ingredienser i henhold til helt nøyaktige oppskrifter. Opptil tolv forskjellige gummiblandinger brukes i et moderne personbildekk.

Tekstiler: Tekstilindustrien leverer basismaterialer (rayon, nylon, polyester og aramidfibre) til fremstilling av tråder som fungerer som forsterkning i dekk.

Trinn 2: Produksjon av komponenter

Stålcord. Forbehandlet ståltråd levert på trådsneller er pakket inn i ett eller flere lag gummi. Resultatet er et lag med cord og gummi. Denne kuttes i en definert vinkel til riktig lengde i henhold til dekkstørrelse og rulles sammen for videre behandling.

Slitebane. Et blandbart gummimateriale som blandes i en mikser, er nå klart til å bli til en slitebane. Gummien formes til en lang slitebane, før vekten kontrolleres og slitebanen avkjøles. Slitebåndet kuttes i lengder for å passe de forskjellige dekkdimensjonene. Deretter gjennomføres en ny vektkontroll.

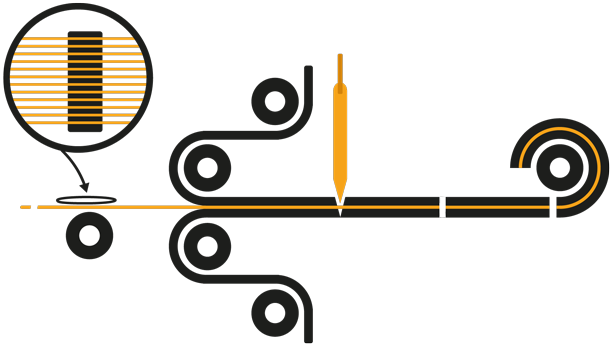

Tekstiltråd. Et mangfold av tekstiltråder mates inn i maskinen av en stor rulleanordning og pakkes inn i et tynt lag med gummi. Dette endeløse arket kuttes deretter til ønsket bredde i en vinkel på 90 ° mot kjøreretningen og spoles tilbake for videre behandling.

Stål bead. Kjernen i beaden består av mange ringformede ståltråder og hver av dem har sitt eget gummibelegg. Disse ringene er deretter utstyrt med en gummi-topp.

Sidevegg. Sideveggseksjoner kuttes for å passe til dekkstørrelsen.

Innerliner. En maskin former den lufttette innerlineren i et bredt, tynt lag.

Trinn 3: Å bygge et dekk

Nå kan byggingen begynne. De forskjellige halvfabrikatene samles i “dekkbyggemaskinen” og blir montert sammen til det som kalles et "grønt dekk." Dette gjøres i to trinn: dekkstammen og slitebanen. Dette "grønne dekket" blir deretter sprayet med en spesiell væske som forberedelse til vulkaniseringen.

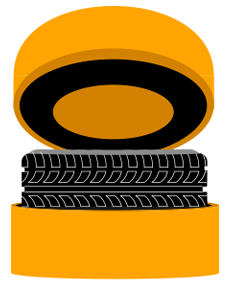

Trinn 4: Vulkanisering

Her får dekket sin endelige form etter å ha blitt vulkanisert i en viss tid ved et bestemt trykk og temperatur. I løpet av denne prosessen blir rågummi til fleksibel, elastisk gummi. Herdende former er inngravert med mønster for å gi dekkene det rette dekkmønsteret.

Trinn 5: Kvalitetskontroll

Hvert enkelt trinn i produksjonen, fra inspeksjon av råvarer til levering av ferdig dekk, er underlagt en kontinuerlig kvalitetskontroll. Alle Continental-dekk går gjennom:

- Visuell inspeksjon

- Røntgen

- Ulike enhetskontroller

Når et dekk har bestått alle kontroller og inspeksjoner, blir de sendt til distribusjonslageret for forsendelse.

Relaterte emner

-

2022/11/17Komponenter i et dekkContinental har spilt en stor rolle i utviklingen av dagens stålbeltede radialdekk. Lær alt om komponentene i det moderne dekket.Les mer

2022/11/17Komponenter i et dekkContinental har spilt en stor rolle i utviklingen av dagens stålbeltede radialdekk. Lær alt om komponentene i det moderne dekket.Les mer -

2022/11/17Ingredienser i et dekkContinental lager dekk med materialer av høyeste kvalitet; moderne bildekk inneholder opptil 25 komponenter og hele 12 forskjellige gummiblandinger.Les mer

2022/11/17Ingredienser i et dekkContinental lager dekk med materialer av høyeste kvalitet; moderne bildekk inneholder opptil 25 komponenter og hele 12 forskjellige gummiblandinger.Les mer -

2022/11/17DekktyperDet moderne dekket er et komplekst ingeniørarbeid designet for å takle en myriade av utfordringer. Lær om de forskjellige dekktypene, og deres fordeler og ulemper.Les mer

2022/11/17DekktyperDet moderne dekket er et komplekst ingeniørarbeid designet for å takle en myriade av utfordringer. Lær om de forskjellige dekktypene, og deres fordeler og ulemper.Les mer