#Däckkunskap

Däckproduktion

Såhär görs ett däck

Ett däck är en komplex kombination av komponenter tillverkade av många ingredienser. Men hur tar vi oss från gummiträdet till vägen? Däckproduktion är en process i flera steg. Låt oss följa ett Continental-däck genom däcktillverkningens samtliga väsentliga fem steg:

- Förvärv av material och produktion av föreningar

- Tillverkning av komponenter

- Konstruktion av däcket

- Vulkanisering

- Kvalitetskontroll

Steg 1: Kvalitetsingredienser för att göra grundläggande föreningar

Olika industribranscher förser däcktillverkningsindustrin med råmaterial som används för att skapa de nödvändiga föreningarna.

Stål. Stålindustrin levererar höghållfast stål. Detta fungerar som utgångsmaterial för tillverkningen av stålstommar (stålkorder) och kanttrådar (ståltråd).

Kemikalier. Den kemiska industrin är en betydande leverantör av ingredienser till däck. I synnerhet syntetiskt gummi och material som används för att minska slitaget på ett däck, öka dess grepp och förlänga dess livslängd.

Naturgummi. Naturgummi utvinns från särskilda träd som odlas på stora plantager. Den mjölkaktiga vätskan (latex) som rinner ut koagulerar när syra tillsätts. Därefter rengörs den med vatten och pressas till fasta balar för enklare transport och förvaring.

Balar av naturgummi och syntetgummi delas upp, skärs i bitar, vägs och blandas med andra ingredienser enligt exakta recept. Upp till tolv olika gummiföreningar används i moderna personbilsdäck.

Textilier. Textilindustrin levererar basmaterial (rayon-, nylon-, polyester- och aramidfibrer) för tillverkningen av korder som fungerar som förstärkning i däck.

Steg 2: Tillverkning av komponenter

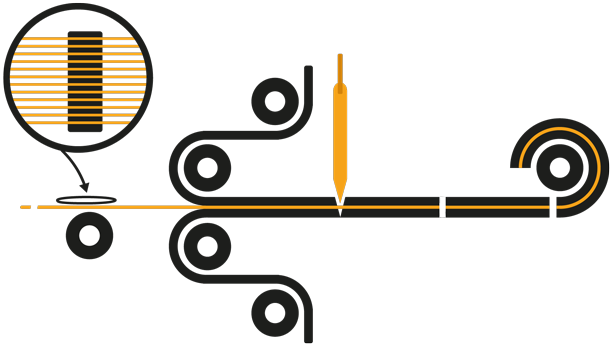

Stålkord. Förbehandlad stålkord som levereras på trådspolar matas in i en vals där den bäddas in i ett eller flera lager gummi. Resultatet är ett kontinuerligt tunt stycke av kord och gummi. Detta kapas i en bestämd vinkel till rätt längd enligt däckstorlek och rullas ihop för vidare bearbetning.

Slitbana. Knådbart gummimaterial blandas i en mixer tills det är färdigt att göras till slitbana. En pressmaskin av skruvtyp formar den till en oändlig sträng av slitbana. Efter strängpressningen kontrolleras vikten per meter och slitbanan kyls ned genom doppning. Slitbanesträngen kapas till rätt längd för däckstorleken. Sedan utförs ännu en kontroll av enheternas vikt.

Textilkord. En stor mängd textiltrådar matas in i valsen av en stor rullanordning och bäddas in i ett tunt lager gummi. Detta oändliga stycke skärs sedan till önskad bredd i en 90 graders vinkel i färdriktningen och rullas tillbaka för ytterligare bearbetning.

Kanttråd av stål. Kärnan i kanttråden utgörs av många ringformade ståltrådar. Var och en av dessa har sin egen gummibeläggning. Därefter förses denna ring med ett ytterskikt av gummi.

Sidovägg. Sidoväggssektioner tillskurna för att passa en viss däckstorlek framställs med pressmaskinen.

Inre foder. En vals formar det lufttäta inre fodret till ett brett, tunt lager.

Steg 3: Konstruktion av däcket

Nu kan konstruktionen av däcket påbörjas. De olika halvfärdiga produkterna samlas på däckkonstruktionsmaskinen och monteras ihop till det som kallas för ett ”grönt däck”. Detta görs i två steg: stommen och slitbane-/bandenheten. Detta ”gröna däck” besprutas sedan med en specialvätska för att förbereda det för vulkaniseringen.

Steg 4: Vulkanisering

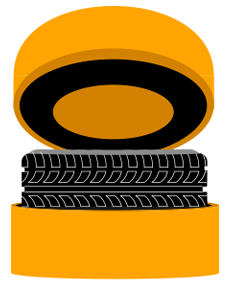

Nu befinner vi oss i vulkpressen. Här får däcket sin slutgiltiga form sedan det vulkaniserats en viss tid med ett visst tryck och en viss temperatur. Under den här processen blir rågummit till flexibelt, elastiskt gummi. Vulkpresschabloner graveras in med slitbanemönster och sidoväggsmärkningar.

Steg 5: Kvalitetskontroll

Varje enskilt steg i produktionen – från inspektionen av råmaterial till leveransen av färdiga däck – genomgår kontinuerlig kvalitetskontroll.

En mångfasetterad process säkerställer att Continental-däck kvalitetskontrolleras noggrant. Färdiga Continental-däck genomgår:

- Okulär besiktning

- Röntgen

- Olika kontroller av däckens enhetlighet

När däck har genomgått alla kontroller och inspektioner skickas de till distributionslagret för leverans.

Relaterat innehåll

-

2025/03/31DäckkomponenterContinental has played a major role in the development of today’s steel-belted radial tires. Learn all about the components inside the modern tire.Läs mer

2025/03/31DäckkomponenterContinental has played a major role in the development of today’s steel-belted radial tires. Learn all about the components inside the modern tire.Läs mer -

2025/03/31DäckblandningContinental tillverkar däck med material av högsta kvalitet; moderna bildäck innehåller upp till 25 komponenter och hela 12 olika gummiblandningar.Läs mer

2025/03/31DäckblandningContinental tillverkar däck med material av högsta kvalitet; moderna bildäck innehåller upp till 25 komponenter och hela 12 olika gummiblandningar.Läs mer -

2025/03/31DäcktyperDet moderna däcket är resultatet av avancerad ingenjörsteknik, utformat för att klara en mängd utmaningar. Lär dig om de olika däcktyperna och deras respektive för- och nackdelar.Läs mer

2025/03/31DäcktyperDet moderna däcket är resultatet av avancerad ingenjörsteknik, utformat för att klara en mängd utmaningar. Lär dig om de olika däcktyperna och deras respektive för- och nackdelar.Läs mer